|

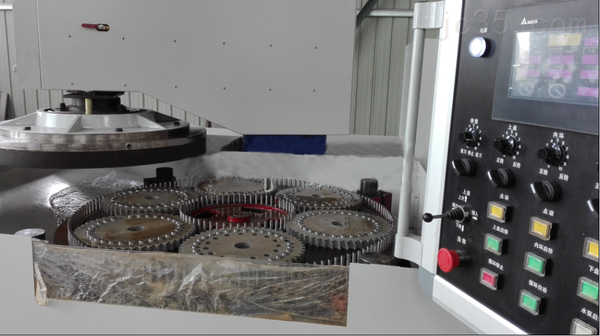

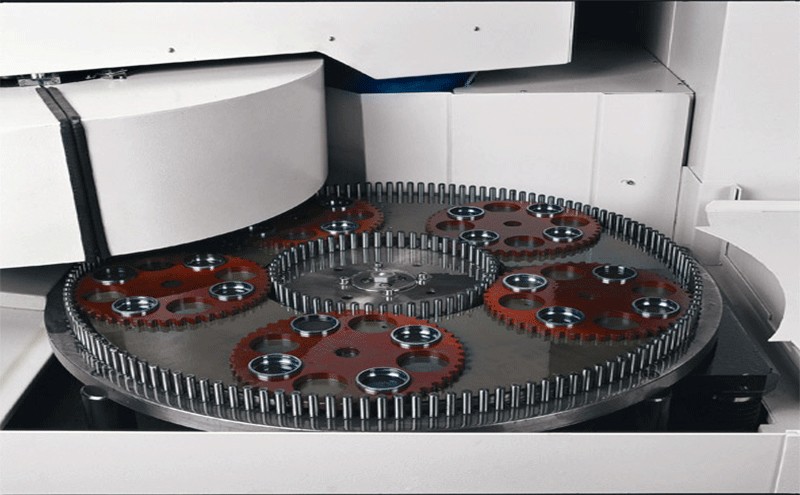

上下轉盤式研磨拋光機床的研磨方法講述时间:2025-02-08 作者:精密數控研磨機設備【原创】 阅读 上下轉盤式研磨拋光機床是一種常見的精密研磨設備,廣泛應用于金屬、陶瓷、玻璃、石材等工件的高精度加工,尤其是在大批量生產中有著顯著優(yōu)勢。其工作原理是通過上下兩個轉盤分別進行研磨和拋光,從而高效、精確地完成工件的表面處理。 下面是上下轉盤式研磨拋光機床的研磨方法講述: 1. 轉盤式研磨拋光機床的基本工作原理 上下轉盤式研磨拋光機床主要由上下兩個轉盤組成,工件被固定在下轉盤上,通過上下轉盤之間的作用力進行研磨。下轉盤用于支持工件并帶動工件旋轉,而上轉盤則通常為研磨盤,通過機械或者氣動方式施加壓力,在工件表面進行研磨。 下轉盤:用于支撐并帶動工件轉動,確保工件與上轉盤之間保持適當的接觸。 上轉盤:通常安裝研磨或拋光磨料,施加壓力于工件表面,通過旋轉運動與下轉盤的摩擦力進行精密研磨。 2. 研磨方法 上下轉盤式研磨拋光機床的研磨方法可以分為幾個關鍵步驟: (1)粗磨(粗研磨) 在粗磨階段,使用較粗的研磨材料(如金剛砂、碳化硅等)進行工件表面的初步處理。粗磨的目的是去除較大尺寸的毛刺、氧化層、加工缺陷等不規(guī)則部分,并為后續(xù)的精磨和拋光提供基礎。 工藝要求:粗磨時需要確保工件與研磨盤之間的壓力均勻,避免產生變形和不規(guī)則的磨削痕跡。

(2)精磨(中精磨) 精磨階段使用更細的研磨材料(如陶瓷砂輪、金剛石磨料等)進行工件表面的進一步精細加工。目的是提高工件的表面精度,使其表面粗糙度降到指定范圍。 工藝要求:此階段的壓力和轉速需要嚴格控制,確保加工表面光滑且平整。一般需要多次精磨,逐步減少表面粗糙度。 (3)拋光 在拋光階段,使用更為細膩的拋光材料(如拋光膏、拋光布等)對工件進行最終的表面處理。拋光不僅可以進一步降低表面粗糙度,還能提高表面的光澤度。 工藝要求:拋光需要保證較低的壓力和適中的轉速,避免過度摩擦造成表面損傷。 (4)精細加工 根據工件要求,有時會進行超精密加工或微米級拋光,以滿足特殊精度要求。此時,使用金剛石、鋁氧化物等更精細的磨料。 3. 研磨介質 磨料選擇:根據工件材質的不同,選擇適當的磨料至關重要。對于金屬材料,通常選擇金剛砂、碳化硅等;對于玻璃、陶瓷等材料,選擇金剛石、鋁氧化物等精細磨料。 研磨液:在研磨過程中,通常需要使用研磨液以降低磨削溫度、減少磨料與工件之間的摩擦、并提升研磨效率。研磨液的類型根據研磨材料和工件材質的不同有所不同,常見的有水基、油基和乳化液。 4. 調節(jié)參數 為了優(yōu)化研磨效果,調節(jié)各個參數是十分必要的。 包括: 轉速調整:上下轉盤的轉速需要根據工件的材質、磨料的粗細程度等進行調整,過高的轉速可能導致過度磨損或表面不均勻,過低的轉速則可能影響研磨效果。 壓力控制:上下轉盤之間的接觸壓力需要精確控制,過大的壓力會導致工件變形,過小的壓力可能使研磨效果不明顯。 研磨時間:每一階段的研磨時間應根據工件的尺寸、材料特性及表面質量要求來調整。

5. 轉盤式研磨拋光機床的優(yōu)勢和應用 高精度加工:上下轉盤式研磨拋光機床能夠有效地提供高精度的表面加工,適合高要求的精密工件,如光學元件、電子元件、精密機械零件等。 高效性:相對于傳統單面研磨,雙盤研磨可以實現更高的加工效率,尤其在大批量生產中具有明顯優(yōu)勢。 均勻磨削效果:由于上下轉盤同時作用,工件受力均勻,能夠獲得更加平整的表面。 6. 轉盤式研磨拋光機床的常見問題和注意事項 工件變形:高壓力或不均勻的轉盤轉速可能會導致工件變形,需要特別注意控制加工參數。 磨料磨損:磨料的磨損會直接影響研磨效果,因此需要定期檢查和更換磨料。 溫度控制:研磨過程中,特別是在使用較粗磨料時,要注意研磨溫度的控制,避免工件因溫度過高而變形或損壞。 |

|

|

|

|

掃一掃

業(yè)務經理微信二維碼